|

ETHistory 1855-2005 | Rückblicke | Departemente | MAVT | none | none | Institut für Werkzeugmaschinen und Fertigung |

|

|

Wichtiger Hinweis:

Diese Website wird in älteren Versionen von Netscape ohne graphische Elemente dargestellt. Die Funktionalität der Website ist aber trotzdem gewährleistet.

Wenn Sie diese Website regelmässig benutzen, empfehlen wir Ihnen, auf Ihrem Computer einen aktuellen Browser zu installieren.

Weitere Informationen finden Sie auf

folgender Seite.

Important Note:

The content in this site is accessible to any browser or Internet device,

however, some graphics will display correctly only in the newer versions of

Netscape.

To get the most out of our site we suggest you upgrade to the latest

Netscape.

More information

Die drei Forschungsschwerpunkte des Instituts sind Produktionsmaschinen, Produktions-prozesse und Analysemethoden.

Im Zentrum der Forschung an Produktionsanlagen stehen derzeit Maschinen für die spanende Formgebung mit geometrisch bestimmten Schneiden. Zukünftig werden neue Schwerpunkte für andere Maschinenarten wie Schleifmaschinen, Erodiermaschinen, Lasermaschinen, Umformmaschinen aufgebaut. Gezielt werden heute zur Verfügung stehende informations- und antriebstechnische Hilfsmittel zur Verbesserung, aber auch zur radikalen Neuerstellung von Produktionsmaschinen eingesetzt. Die Arbeiten betreffen Maschinenkonzeption, Steuerung und Bahnplanung, Messung und Kompensation von Fehlern.

Bei den Prozessen stehen z. Z. abrasive Verfahren sowie deren Überwachung und Beeinflussung im Zentrum der Forschung.

Beide erstgenannten Forschungsschwerpunkte bedürfen zu deren Bearbeitung der Entwicklung von speziellen Vorgehensweisen und Methoden, dem dritten Forschungsschwerpunkt. Das Institut entwickelt Messverfahren und Messgeräte zur Kalibrierung von Werkzeugmaschinen sowie Analysewerkzeuge zur Erkennung von Bauteilen oder Montageschritten, die für die Genauigkeit der Maschine im Arbeitsraum kritisch sind. Im Weiteren befasst sich die Methodenforschung mit der Simulation des thermischen und dynamischen Verhaltens von Maschinenkonzepten mit Hilfe eines Achsbaukastensystems, sowie mit der Prozesssimulation der Spanentstehung.

In der Ausbildung verfolgt das IWF eine Doppelstrategie. Ausgebildet werden sowohl Ingenieurinnen und Ingenieure, deren späteres Betätigungsfeld in der Entwicklung und dem Bau von Produktionsmaschinen liegt als auch solche, die sich um Planung, Konfiguration und Betrieb von Produktionsstätten kümmern werden.

Bild 2: Moebiusband |

Der „Kreisformtest“, ein von Dr. Wolfgang Knapp unter Prof. Matthias entwickeltes Messverfahren (siehe Bild 1), wurde ein Standard-Prüfverfahren zur Verifikation des Genauigkeitsverhaltens von Werkzeugmaschinen. Es werden mehrere Achsen (im einfachsten Fall zwei) gleichzeitig so bewegt, dass die Sollkontur ein Kreis ist. Die Abweichung von der Sollkontur liefert eine ganze Reihe von Informationen, wie Schrägstellung der Achsen, falsche Kalibrierung der Massstäbe, Umkehrspiele, etc. |

Das von Prof. Engeli entwickelte CAD/CAM-System EUKLID kannte als Geometrieelement die Fläche und die am Institut unter Prof. Matthias entstandene CNC-Steuerung OZELOT konnte diese an der Fräsmaschine in Gänze reproduzieren. Damit war es für das Möbiusband (siehe Bild 2) möglich, die gesamte Bahn innerhalb der sinnvollen, d.h. zugänglichen Grenzen abzufahren. Andere Steuerungen bewegten sich damals von Punkt zu Punkt unter jeweiliger Ermittlung der Normalen aus numerischer Differentiation. Mit EUKLID/OZELOT konnte also die Fläche dramatisch schneller erzeugt werden als das bisher möglich war.

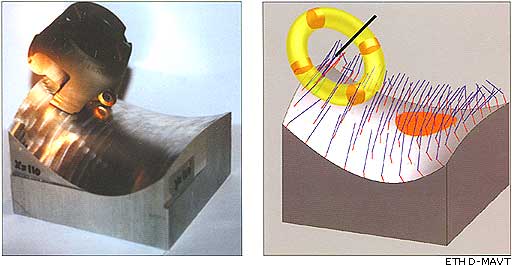

Bild 3 zeigt das sogenannte P-Milling von Dr. Thomas Schnider und Prof. Dr. Engeli: Zur Fertigung von Freiformflächen wurde i.d.R. mit einem Kugelfräser oder einem Zylinderfräser gearbeitet, Kugelfräser bei drei-achsiger Maschine, Zylinderfräser bei einem Fünfachser im Sturz, d.h. mit gegen die Flächennormale gekippter Fräserachse. Durch das Schnidersche Verfahren ist es möglich, bei vorgegebener kinematischer Rauhigkeit die Fläche mit einem Minimum an Bahnen zu erzeugen. Dies führt zu einer Bearbeitungszeitreduktion um Faktor fünf bis zehn.

| Der Hexaglide (siehe Bild 4) ist ein Vertreter der parallelen Kinematiken, bei denen nicht die Stablängen, sondern die Fusspunkte der Stäbe bewegt werden. Das Interessante an dieser Kinematik ist, dass der Hexaglide zur Bearbeitung langer Teile aus Luft- und Raumfahrt und vergleichbaren Professionen beliebig in X Richtung verlängert werden kann. Die Vorteile sind reduzierte Massen, erhöhte Dynamik, viele Gleichteile und die Möglichkeit die Genauigkeit durch Kalibrierung steuerungstechnisch zu erzeugen. Der Hexaglide entstand unter Prof. Dr. Rehsteiner und ist nach wie vor Versuchsträger für eine ganze Reihe von grundsätzlichen Untersuchungen zur Kalibrierung und zur Steuerung von Werkzeugmaschinen. |

Bild 4: Hexaglide, parallele Werkzeugmaschinenkinematik |

Die Produktionsmaschine ist mit Mechanik, Antrieb und Steuerung immer mehr als gesamtheitliches mechatronisches System zu betrachten und als solches zu optimieren. Erweiterungen des Forschungsumfangs neben weiteren Verfahrensschwerpunkten sind das thermische Verhalten, die Zuverlässigkeit, der Einsatz neuer Materialien und adaptiver Komponenten.

Auf der Verfahrensseite werden zukünftig verstärkt Kombiprozesse, Erodierprozesse, Schleif- und Laserverfahren sowie Verfahrensketten und deren Interaktion erforscht. Die Simulationstechniken werden weiter ausgebaut. In Zusammenarbeit mit dem IVP wird die Simulation der Spanentstehung vorangetrieben. Im Zentrum des Interesses steht langfristig das Ziel, aus den Anforderungen an eine Produktionsmaschine deren minimal erforderlichen Aufbau abzuleiten. Das IWF arbeitet eng mit einem sich im Aufbau befindenden Transferinstitut der Schweizer Produktionsmaschinenindustrie, der INSPIRE AG für Mechatronische Produktionssysteme und Fertigung zusammen. Ziel des Transferinstituts ist es, die „time to common use“ von Forschungsergebnissen und entwickelten wissenschaftlichen Methoden zu verkürzen und durch Know-How-Transfer der Schweizer Produktionsmaschinenindustrie zu besserer Wettbewerbsfähigkeit zu verhelfen.

|

|